汽车轻量化和成本控制的趋势使得塑料部件在汽车制造中应用日益广泛。根据其固化特性,汽车塑料件主要分为热塑性塑料和热固性塑料两大类,它们在涂装过程中存在显著差异。

一、热塑性塑料及其涂装工艺

热塑性塑料具有可反复加热软化、冷却硬化的特性,这使得它们易于成型,但也对涂装工艺提出了特殊要求。常见的热塑性塑料包括:

聚丙烯 (PP):PP具有良好的耐化学性、耐热性和韧性,常用于汽车内饰件(仪表板、门板等)、保险杠和车身部件。PP表面能低,附着力较差,涂装前需要进行表面处理,例如等离子体处理或火焰处理,以提高其表面能和涂料附着力。 此外,PP的耐溶剂性较好,需选择合适的涂料体系,避免涂料溶剂对基材产生不良影响。

聚碳酸酯 (PC):PC具有高强度、高透明度和耐冲击性,常用于汽车前照灯、仪表盘罩和车窗等光学部件。PC表面光滑,附着力相对较好,但需要注意涂料的耐候性和耐紫外线性能,防止涂层老化和变色。

聚氯乙烯 (PVC):PVC具有良好的耐腐蚀性和绝缘性,常用于汽车内饰件和线束保护套等。PVC表面光滑,附着力相对较好,但其耐热性较差,涂装温度需要严格控制,避免涂层起泡或脱落。

丙烯腈-丁二烯-苯乙烯共聚物 (ABS):ABS兼具强度、韧性和耐冲击性,常用于汽车内饰件、仪表盘和外饰件。ABS的表面处理相对容易,附着力较好,但需要注意涂料的耐磨性和耐冲击性,以保证涂层的长期使用性能。

二、热固性塑料及其涂装工艺

热固性塑料在加热时发生不可逆的化学反应而固化,一旦固化则无法再次软化。这决定了其涂装工艺与热塑性塑料有所不同。常用的热固性塑料包括:

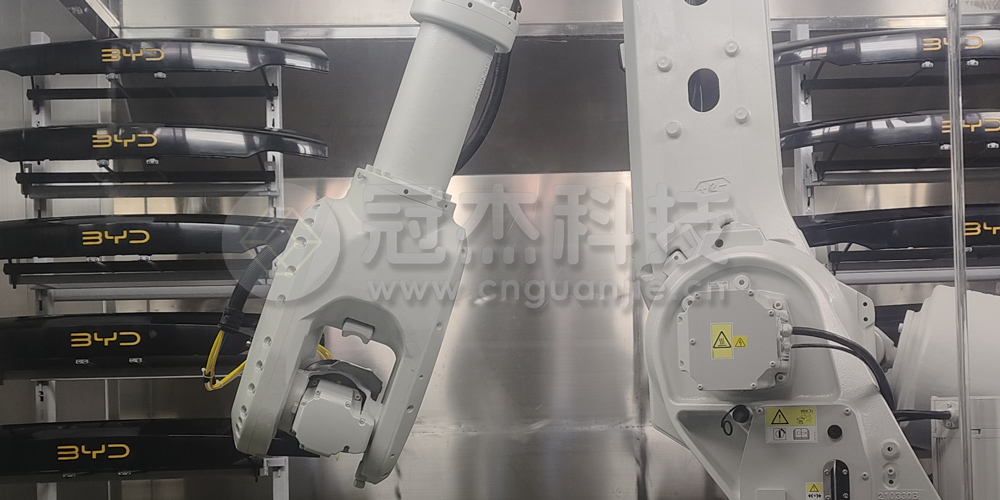

热固性聚氨酯 (PUR):PUR具有优异的耐磨性、耐冲击性和耐候性,常用于汽车内饰件、座椅和车身部件。PUR的表面通常较为粗糙,附着力较好,但涂装过程中需要注意涂料的渗透性,避免涂层起泡或开裂。由于PUR的固化过程不可逆,涂装缺陷难以修复,因此涂装生产线工艺的控制尤为重要。

三、涂装工艺差异统计表特性

特性 | 热塑性塑料 | 热固性塑料 |

材料特性 | 可反复软化 | 一次固化,不可逆 |

表面处理 | 通常需要表面处理以提高附着力 | 通常附着力较好,但需控制涂料渗透性 |

涂料选择 | 需要考虑溶剂相容性,避免溶胀 | 需要考虑涂料的耐候性和耐化学性 |

涂装温度 | 需要控制涂装温度,避免材料变形 | 需要控制涂装温度,避免涂层缺陷 |

缺陷修复 | 可通过加热修复部分缺陷 | 缺陷难以修复,需严格控制涂装工艺 |

应用举例 | PP保险杠,ABS仪表盘,PC车灯 | PUR座椅,PUR内饰件 |

总而言之,不同类型的塑料部件由于其材料特性差异,在涂装过程中需要采用不同的工艺参数和涂料体系,以确保涂层的质量和耐久性。选择合适的表面处理方法、涂料和涂装工艺对于保证汽车部件的最终外观和性能至关重要。 对汽车零部件涂装生产线工艺的严格控制,特别是对于热固性塑料,能够有效避免因涂装缺陷导致的返工和报废,从而降低生产成本,提高生产效率。

以上内容来自网络整理,如有错误信息请联系删除!

下一篇: 汽车车身与保险杠等部件是分开不同涂装生产线涂装的,那如何保证涂装颜色严格一致

13802578652

13802578652 Leason.zhou@guanjiehz.com

Leason.zhou@guanjiehz.com