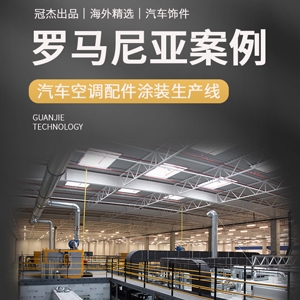

汽车零部件涂装线喷漆室的选择直接影响涂层质量、环保合规性与生产成本。针对汽车零部件(如后视镜框、保险杠、轮毂等)的中高装饰性要求与中大批量生产特性,水旋式喷漆室被公认为最优解决方案,其综合性能显著优于干式、水帘式等其他类型。

一、水旋式喷漆室的四大核心优势

漆雾处理效率行业领先

通过底部液力旋压器形成高速涡流,漆雾被捕集至水中,过滤效率达99.8%(干式仅90%-95%)。

零部件表面洁净度高,减少返工率(如银粉漆△FLop值≤0.5),满足德系车厂外观标准。

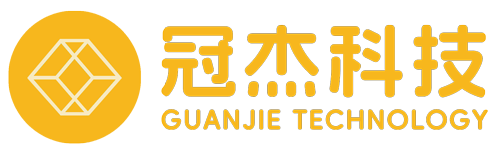

适配自动化大批量生产

支持连续通过式设计,与悬挂链、机器人喷涂系统无缝集成,节拍可达60JPH(件/小时)。

室体气流为层流状态,避免漆雾扩散至操作区,保障工人健康。

长期运行成本更低

无频繁更换过滤棉的需求(干式喷房每周更换,耗材成本年均2-5万元)。

用水量为文氏管型的50%,废水经絮凝剂处理后可循环利用,危废量减少35%。

维护便捷性突出

无泵设计降低堵塞风险(对比水帘式需每月清理喷嘴),每月仅需清理漆渣1-2次。

模块化结构支持快速检修,停产时间缩短40%。

二、定制化策略:四步锁定最优方案

评估生产需求

产能:月产>5万件选连续式水旋喷房;<1万件可间歇式水帘。

工件类型:大型框架件(如保险杠)需加长室体(≥8m);精密件(传感器外壳)需万级无尘环境。

空间与能耗规划

紧凑厂房:采用伸缩式喷漆室(伸缩比1:3),闲置时节省60%空间。

节能设计:匹配热回收系统(预热烘房进风),降低天然气消耗20%。

环保合规性设计

VOC排放:集成活性炭吸附+RTO焚烧(满足国标≤35g/m²)。

废水处理:循环水箱配自动刮渣机,减少人工清理频次。

供应商筛选关键点

验证案例:要求提供同类型零部件(如铝合金轮毂)的成功案例视频。

核心组件清单:确认风机(防爆型)、水泵、控制系统(西门子PLC)的品牌与保修条款。

注:文章相关数据来自互联网,如有错误请联系删除!

下一篇: 没有了

13802578652

13802578652 Leason.zhou@guanjiehz.com

Leason.zhou@guanjiehz.com