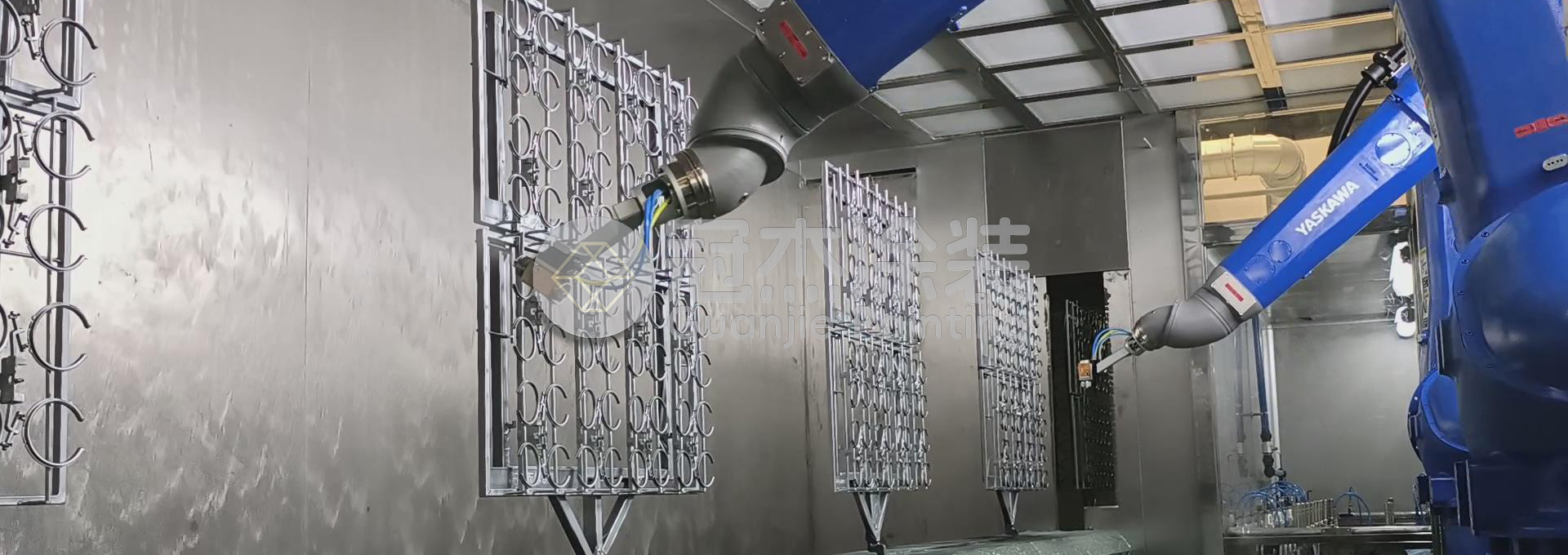

在涂装车间轰鸣的输送链上,工件以每秒2米左右的速度飞驰而过,机器人喷枪却能在曲面轮廓上精准舞动喷涂,漆膜厚度误差不超过人类发丝直径的1/30——这场工业芭蕾的导演,正是在线跟踪系统。它通过三重精密协作,破解了运动同步的难题。

一、跟踪系统的神经中枢

1. 位置感知神经网

旋转编码器如输送链的“脉搏传感器”,以每秒千次的频率监测链条位移。当工件进入感应区,光电开关即刻唤醒系统,将物理位置转化为数字坐标。或更高阶的方案采用激光雷达扫描,0.2秒内生成工件三维点云模型,即使扭曲的涂装生产线工件也能被精准定位。

2. 动态轨迹预演引擎

控制系统将工件运动轨迹拆解为毫秒级路径点,通过电子凸轮表建立机器人与输送链的虚拟机械联动。当编码器显示工件移动至某处,机器人第三关节已提前开始旋转一定角度——这种名为“路径前瞻”的算法,如同预判交响乐团的下个音符。

3. 实时纠错机制

输送链的轻微抖动会被加速度计捕获,触发动态补偿程序。德国杜尔公司开发的ECODP9系统,能在0.5毫秒内修正轨迹偏移。当检测到链条速度波动±0.1米/秒,喷枪自动调整吐漆量,确保漆膜厚度恒定在18±3微米。

二、工业以太网:同步的血液系统

传统现场总线已无法满足实时需求。EtherCAT或PROFINET IRT以250微秒的刷新周期传递数据,构建起三层信息通道:

控制层:传输编码器脉冲信号(优先级最高)

监控层:反馈喷枪压力/雾化参数

诊断层:记录设备振动频谱

这种分级传输如同高速公路的客货分流,保证关键指令永远畅通。当某台机器人响应延迟超过5毫秒,系统会立即启动“安全喷涂模式”——降低30%吐漆量防止滴挂。

三、实战中的极限挑战

汽车门把手在输送链转弯时产生2G离心力,导致传统系统失准。解决方案是在工件底部嵌入RFID芯片,当读取到进入弯道信号,机器人自动启用离心补偿算法,这项技术让某马生产线曲面漆膜合格率从81%跃升至97%。

某知名日系汽车工厂的输送链上每45秒切换不同车型。系统通过视觉识别车体特征,0.3秒内调取对应程序包。当检测到深凹槽等情况时,机器人自动增加两道纵向喷涂轨迹,确保凹槽完全覆盖。

四、未来已来:智能同步进化

数字孪生预演

西门子已实现物理产线与虚拟模型的毫秒级镜像。在工件进入喷涂区前20秒,系统已在数字空间完成十万次轨迹模拟,筛选出最优路径。

自学习补偿系统

采用神经网络的控制器会记录每次抖动数据。当某段链条每月第3天总出现0.05毫米偏差,系统将自动生成周期性补偿曲线,如同为设备建立“生物钟”。

注:以上内容由网络整理,如有错误请联系删除!

下一篇: 没有了

13802578652

13802578652 Leason.zhou@guanjiehz.com

Leason.zhou@guanjiehz.com