汽车涂装生产线长期面临两大行业痛点:复杂部件喷涂盲区多导致返工率高,以及传统工艺能耗与VOCs排放超标。随着环保政策收紧(如GB24409-2020新标)和个性化车型需求增长,这些矛盾愈发尖锐。以下对如何破局进行分析:

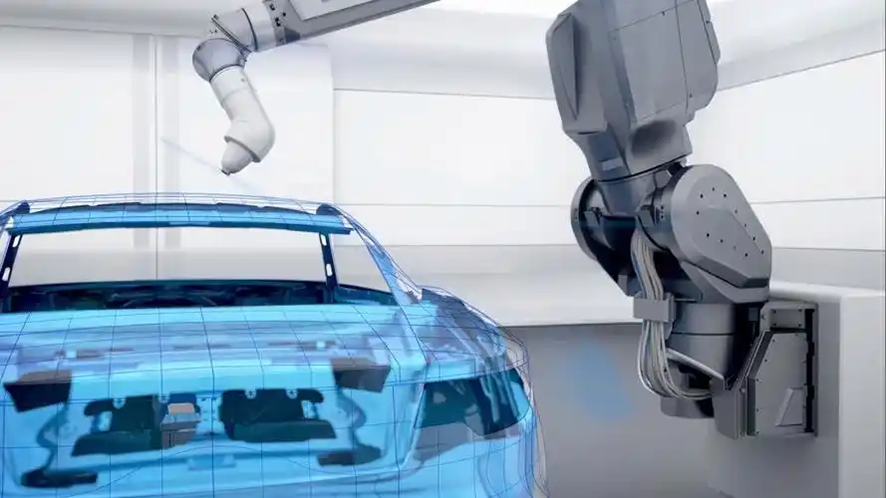

一、多轴机器人+万向喷头:终结死角喷涂难题

传统六轴机器人对车身A柱内侧、引擎舱夹角等区域覆盖率不足90%,需人工补喷,效率低且膜厚不均。最新方案通过两项革新破局:

七自由度冗余机械臂:如杜尔EcoRP七轴机器人增加旋转关节,使喷枪可360°翻转进入负角度区域,盲区覆盖率提升至98.6%;

双电机万向喷头:通过横向+纵向电机驱动喷头偏转±110°,适配深腔曲面。实测显示,汽车底盘喷涂膜厚方差从±12μm降至±3μm,一次合格率提高40%。

案例:某车企采用七轴机器人喷涂车门铰链槽,工时从15分钟/件压缩至4分钟,年节省返工成本超300万元。

二、模块化“开箱工艺”:重构涂装生产逻辑

特斯拉提出的“开箱工艺”(Unboxed Process)彻底颠覆串行涂装模式:

并行分模块喷涂:将车身拆解为70余个子部件(如车门、保险杠),独立完成前处理、阳极氧化(替代电泳)、喷涂后拼接,减少大型烘道设备50%;

短流程环保工艺:采用“膜内注塑+单道清漆”技术(如A0级新能源车塑料件),取消中涂烘烤环节,VOCs排放较传统工艺降低95%。

成效:国内某新能源工厂应用后,产线占地缩小40%,单车涂装成本下降26%。

三、材料创新:水性树脂与免喷涂金属的环保革命

针对VOCs排放痛点,喷涂材料端突破成为关键:

水性底涂树脂:中科院与一汽富维联合开发千吨级水性树脂产线,替代含苯油性底涂。以保险杠涂装为例,VOCs排放从700g/L趋近于零,且硬度提升2H,耐水性延长3倍;

免喷涂金属塑料:SABIC的LNP™ ELCRES™聚碳酸酯改性材料,通过立体金属颜料添加剂实现高亮效果,避免传统喷涂的流痕问题。用于汽车格栅、内饰件,成本降低30%。

四、智能管控:辅料精益化与排放实时监控

涂装车间50余种辅料消耗占成本30%,且清洗溶剂贡献超20%的VOCs排放:

周盘存数据库模型:如长安渝北工厂建立辅料实时分析机制,精准管控溶剂用量,将差异率从30%压降至5%,年节约成本462万元;

闭环清洗系统:机器人喷涂线集成溶剂回收装置(回收率80%),配合水性清洗剂(VOCs含量<20%),单线年减排苯类物质超50吨。

未来竞争力属于能同时驾驭多轴精密喷涂、模块化柔性产线和环保材料的企业——当七轴机器人精准覆盖最后1%的死角,当水性树脂彻底封存苯类挥发,涂装才能真正完全告别“高耗能、高返工”的时代。

(以上相关数据均来自于网络,如有错误请联系删除)

下一篇: 没有了

13802578652

13802578652 Leason.zhou@guanjiehz.com

Leason.zhou@guanjiehz.com